平成22年度 経済産業省 中小企業庁 戦略的基盤技術高度化支援事業

H22 高アスペクト比を持つ超硬合金製絞り金型に対する研削加工技術の開発

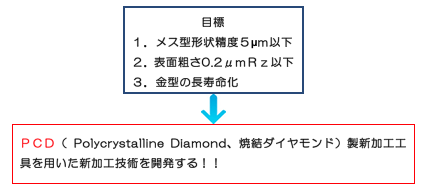

目的

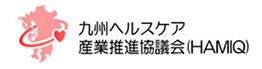

自動車産業では、コネクター生産用の超硬合金製絞り金型の品質安定化、最終製品の低価格化のニーズが高まっている。これらを達成するためには、熟練作業者により行われている絞り金型形状に対する磨き加工工程を機械化する必要がある。この市場ニーズを具現化するため、加工工具が容易に摩耗してしまうという問題を解決できる加工工具を開発し、短時間で高精度に絞り形状加工が実現できる加工技術を確立する。

連携

福岡工業大学・ 福岡県工業技術センター 機械電子研究所

川下産業:ミツミ電機(株) 管理法人:ふくおかIST

概要

結果

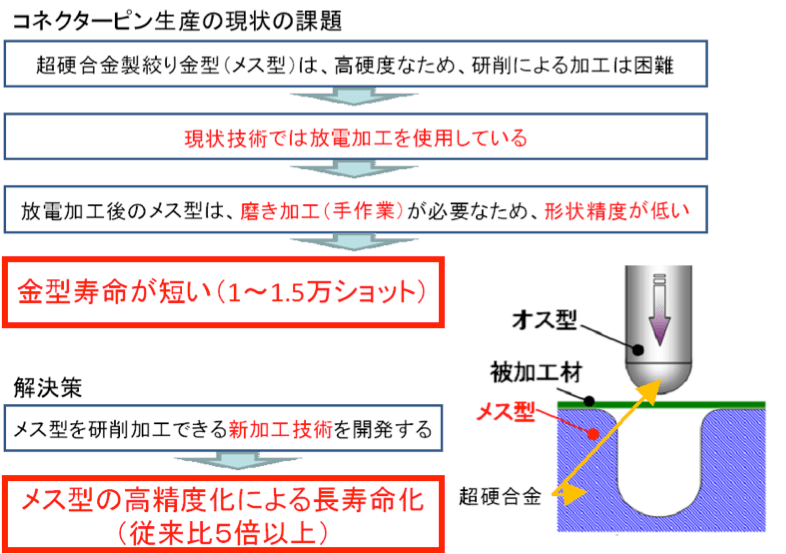

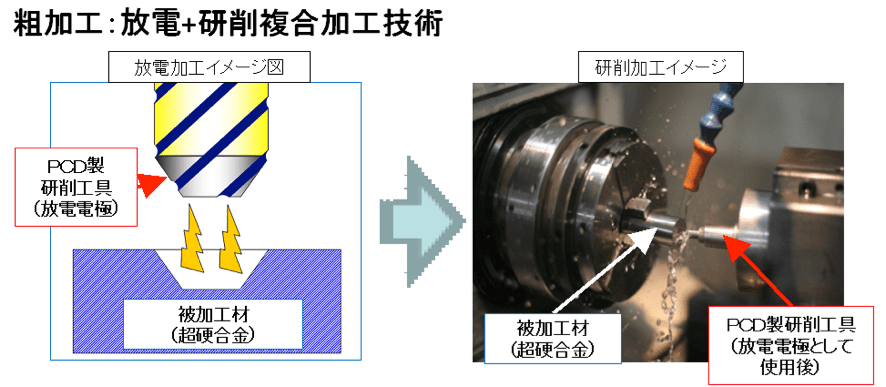

・粗加工用工具の開発

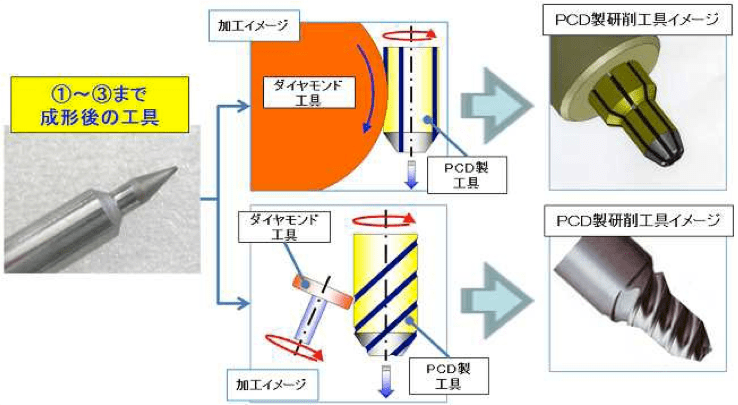

PCD(焼結ダイヤモンド)を用いて放電加工と研削加工の両方の加工が可能な工具直径2mm以下のPCD製粗加工工具を開発する

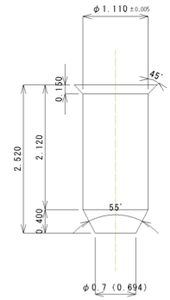

図5に示しているのは、㈱ワークスで行った市場調査により得られた情報を基に本研究プジェクトのターゲットとして選定した絞り金型用メス型の内径図面である。目標値である内径の直径が2mm以下でアスペクト比2倍以上(深さ4mm以上)より更に微小な内径の直径が1.110mm、深さが2.520mmとした。

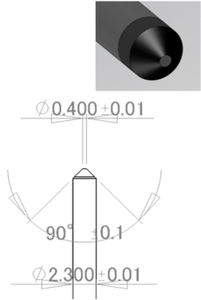

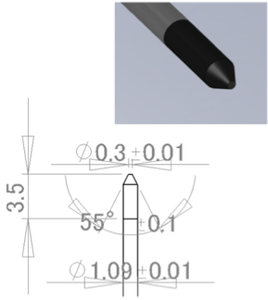

工具の形状は粗加工にPCD製研削工具を放電加工電極に用いること、工具の長さ方向に直径の大きな差(段)ができてしまうと、加工負荷がその差(段)に集中し、工具の破損が発生してしまうこと等を踏まえ、入り口テーパー部加工用工具を図6、絞り形状内径加工用工具を図7の形状とすることとした。

図5ターゲットとして選定した絞り金型用メス型の内径図面

図6 絞り金型用メス型粗加工用工具図面及びイメージ図①

図7 絞り金型用メス型粗加工用 工具図面及びイメージ図

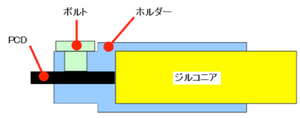

②  PCDとジルコニア製工具軸、ホルダーの断面図

PCDとジルコニア製工具軸、ホルダーの断面図

完成したPCD製研削工具外観

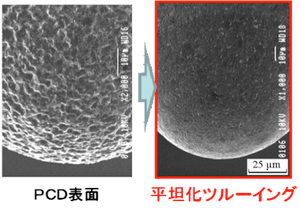

・仕上げ加工用工具の開発

PCDに対し、平坦化ツルーイング(形直し)技術及び、平坦化ツルーイング後のPCD表面に切れ刃を創製するドレッシング(目直し)技術を用いて、PCDの砥石作用面の粗さが10nmRz以下のPCD製仕上げ加工工具を開発する。

①熱化学反応を利用した平坦化ツルーイング

・熱化学反応触媒の選定

・成形条件の確立

②イオンビームを使用した平坦化ツルーイング

・加工技術の開発

PCD製粗加工工具を使用した放電/研削複合加工による粗加工とPCD製仕上げ加工工具を使用した研削加工による仕上げ加工の2種類の加工技術を開発する。粗加工では、加工後の被加工面の粗さが1µmRz以下となる加工条件を確立する。仕上げ加工では、加工後の金型の形状精度が5µm以下、面粗さが0.2µmRz以下となる加工条件を確立する。